Надтвердий інструментальний матеріал – це надтвердий матеріал, який можна використовувати як ріжучий інструмент. Наразі його можна розділити на дві категорії: алмазний ріжучий інструмент та кубічний нітрид бору. Існує п'ять основних різновидів нових матеріалів, які вже застосовуються або перебувають на стадії випробувань.

(1) Природний та штучний синтетичний великий монокристалічний алмаз

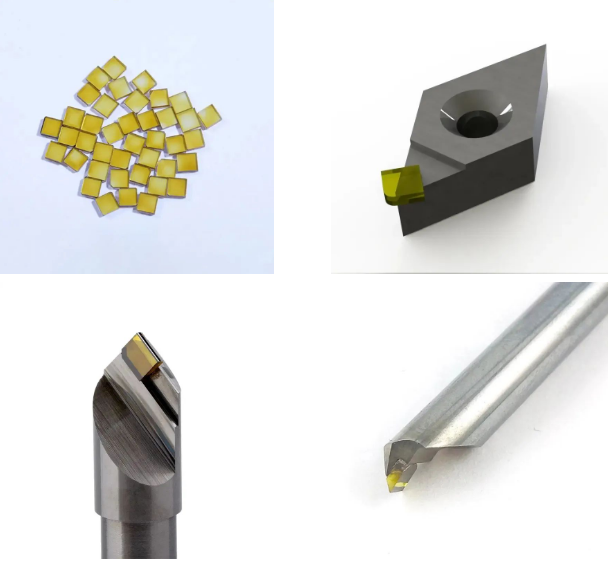

(2) Поліалмазне (PCD) та поліалмазне композитне лезо (PDC)

(3) Алмазний виріб CVD

(4) Полікристалічний кубічний бор-аміак; (PCBN)

(5) Кубічне бор-аміачне покриття, отримане методом CVD

1, природний та синтетичний великий монокристалічний алмаз

Природний алмаз має однорідну кристалічну структуру без внутрішніх меж зерен, завдяки чому лезо інструменту теоретично може досягти атомної гладкості та гостроти, з високою ріжучою здатністю, високою точністю та невеликим зусиллям різання. Твердість, зносостійкість, стійкість до корозії та хімічна стабільність природного алмазу забезпечують тривалий термін служби інструменту, можуть забезпечити тривале нормальне різання та зменшити вплив зносу інструменту на точність оброблюваних деталей, його висока теплопровідність може знизити температуру різання та теплову деформацію деталей. Високі характеристики природного великого монокристалічного алмазу можуть задовольнити більшість вимог до прецизійного та надточного різання інструментальних матеріалів. Хоча його ціна висока, він все ще визнаний ідеальним прецизійним та надточним інструментальним матеріалом, може широко використовуватися в обробці ядерних реакторів та інших високих технологій у галузі дзеркал, ракет та ракет, підкладок жорстких дисків комп'ютерів, надточної обробки електронних гармат прискорювачів, а також традиційних деталей годинників, ювелірних виробів, ручок, прецизійної обробки металевих деталей упаковки тощо. Крім того, його також можна використовувати для виготовлення офтальмологічних скальпелів, скальпелів для хірургії мозку, надтонких біологічних лез та інших медичних інструментів. Сучасний розвиток технологій високої температури та високого тиску дозволяє виготовляти великі монокристали алмазів певного розміру. Перевагою цього алмазного інструментального матеріалу є його хороший розмір, форма та стабільність характеристик, чого не можна досягти у виробах з природних алмазів. Через дефіцит поставок великих природних алмазів, високу ціну та використання синтетичних великочастинкових монокристалічних алмазних інструментальних матеріалів у надточній різальній обробці як замінника природних великих монокристалів алмазу, його застосування швидко розвиватиметься.

2. Полікристалічний алмаз (PCD) та полікристалічний алмазний композитний диск (PDC) у порівнянні з великими монокристалічними алмазами як інструментальним матеріалом з полікристалічного алмазу (PCD) та полікристалічного алмазного композитного диска (PDC) мають такі переваги: (1) невпорядковане розташування зерен, ізотропність, відсутність поверхні сколу. Тому він не схожий на великий монокристалічний алмаз за міцністю та твердістю поверхні кристала.

А зносостійкість дуже різна, і через наявність поверхні сколу вона також крихка.

(2) має високу міцність, особливо завдяки підтримці карбідної матриці матеріал інструменту PDC та високій ударостійкості. Удар призведе до руйнування лише дрібних зерен, а не до великого руйнування монокристалічного алмазу. Таким чином, інструменти PCD або PDC можна використовувати не лише для прецизійного різання та звичайної напівпрецизійної обробки, але й для великої чорнової та періодичної обробки (наприклад, фрезерування тощо), що значно розширює діапазон використання алмазних інструментальних матеріалів.

(3) Великі заготовки інструменту PDC можуть бути підготовлені для задоволення потреб великих обробних інструментів, таких як фреза.

(4) Можна виготовляти специфічні форми для задоволення потреб різних видів обробки. Завдяки вдосконаленню заготовок інструменту PDC та технологій обробки, таких як електрична іскра, лазерне різання, можна обробляти та формувати заготовки леза трикутної, ялинкової, фронтонної та інших спеціальних форм. Для задоволення потреб спеціальних ріжучих інструментів їх також можна виготовляти у вигляді обгорнутих, сендвіч- та рулонних заготовок інструменту PDC.

(5) Характеристики виробу можуть бути спроектовані або передбачувані, а виробу надаються необхідні характеристики для адаптації до його конкретного використання. Наприклад, вибір дрібнозернистого матеріалу інструменту PDC може покращити якість різання інструменту; грубозернистий матеріал інструменту PDC може підвищити довговічність інструменту.

На завершення, з розвитком інструментальних матеріалів PCD та PDC, застосування інструментів PCD та PDC швидко розширилося на багато виробництв.

У промисловості широко використовується в кольорових металах (алюміній, алюмінієві сплави, мідь, мідні сплави, магнієві сплави, цинкові сплави тощо), карбіді, кераміці, неметалевих матеріалах (пластик, тверда гума, вуглецеві стрижні, деревина, цементні вироби тощо), композитних матеріалах (таких як армований волокном пластик, вуглецеві матеріали, металеві матричні композити MMC) для обробки різанням, особливо в автомобільній та деревообробній промисловості, що стало високопродуктивною альтернативою традиційному карбіду.

Час публікації: 27 березня 2025 р.