Зі швидким розвитком виробництва та розвитку промисловості напівпровідників і фотоелектричних приладів, що розвивається, попит на алмазні інструменти зростає завдяки високій ефективності та точній обробці, але штучний алмазний порошок, як найважливіша сировина, не має достатньої сили утримання алмазів у матриці, що призводить до недовгого терміну служби карбідного інструменту. Для вирішення цих проблем промисловість зазвичай використовує алмазне порошкове покриття металевих матеріалів для покращення характеристик поверхні, підвищення довговічності та загальної якості інструменту.

Метод поверхневого покриття алмазним порошком включає хімічне покриття, гальванічне покриття, магнетронне розпилення, вакуумне випаровування, гаряче вибухове покриття тощо. Хімічне покриття та покриття зі зрілим процесом забезпечують рівномірне покриття, дозволяють точно контролювати склад та товщину покриття, а також переваги індивідуального покриття, що стало двома найпоширенішими технологіями в галузі.

1. хімічне покриття

Хімічне покриття алмазним порошком полягає у внесенні обробленого алмазного порошку в розчин хімічного покриття, а потім осадженні іонів металу в розчині покриття під дією відновника в розчині хімічного покриття, утворюючи щільне металеве покриття. Наразі найпоширенішим методом хімічного покриття алмазом є бінарний сплав хімічного нікелювання-фосфор (Ni-P), який зазвичай називають хімічним нікелюванням.

01 Склад розчину для хімічного нікелювання

Склад розчину для хімічного покриття має вирішальний вплив на плавність перебігу, стабільність та якість покриття під час хімічної реакції. Зазвичай він містить основну сіль, відновник, комплексоутворювач, буфер, стабілізатор, прискорювач, поверхнево-активну речовину та інші компоненти. Пропорцію кожного компонента необхідно ретельно регулювати для досягнення найкращого ефекту покриття.

1, основна сіль: зазвичай сульфат нікелю, хлорид нікелю, аміносульфонова кислота нікелю, карбонат нікелю тощо, її основна роль полягає в забезпеченні джерела нікелю.

2. Відновлювач: він в основному забезпечує утворення атомарного водню, відновлює Ni2+ у розчині для покриття до Ni та осідає його на поверхні алмазних частинок, що є найважливішим компонентом розчину для покриття. У промисловості як відновлювач переважно використовується вторинний фосфат натрію, який має сильну відновлювальну здатність, низьку вартість та хорошу стабільність покриття. Система відновлення може досягати хімічного покриття як за низької, так і за високої температури.

3, комплексний агент: розчин для покриття може викликати осадження, підвищити стабільність розчину для покриття, подовжити термін служби розчину для покриття, покращити швидкість осадження нікелю, покращити якість шару покриття, зазвичай використовують бурштинову кислоту, лимонну кислоту, молочну кислоту та інші органічні кислоти та їх солі.

4. Інші компоненти: стабілізатор може пригнічувати розкладання розчину для покриття, але оскільки він впливатиме на перебіг хімічної реакції покриття, його використання необхідне помірне; буфер може утворювати H+ під час реакції хімічного нікелювання, забезпечуючи постійну стабільність pH; поверхнево-активна речовина може зменшувати пористість покриття.

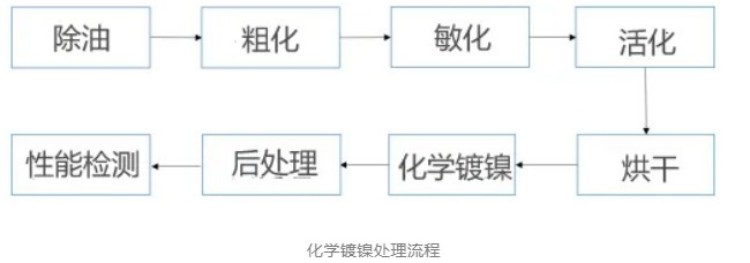

02 Процес хімічного нікелювання

Хімічне покриття гіпофосфатом натрію вимагає, щоб матриця мала певну каталітичну активність, а сама поверхня алмазу не має центру каталітичної активності, тому її необхідно попередньо обробити перед хімічним покриттям алмазним порошком. Традиційним методом попередньої обробки хімічного покриття є видалення олії, огрублення, сенсибілізація та активація.

(1) Видалення олії, огрублення: видалення олії головним чином призначене для видалення олії, плям та інших органічних забруднювачів з поверхні алмазного порошку, щоб забезпечити щільне прилягання та хороші характеристики наступного покриття. Огрублення може утворювати невеликі ямки та тріщини на поверхні алмазу, збільшуючи шорсткість поверхні алмазу, що не тільки сприяє адсорбції іонів металу в цьому місці, полегшує подальше хімічне покриття та гальванічне покриття, але й утворює сходинки на поверхні алмазу, створюючи сприятливі умови для нанесення шару хімічного покриття або гальванічного осадження металу.

Зазвичай на етапі видалення олії використовують NaOH та інші лужні розчини, а на етапі подрібнення використовують розчин азотної кислоти та інших кислот як неочищений хімічний розчин для травлення поверхні алмазу. Крім того, ці два елементи слід використовувати разом з ультразвуковою очисною машиною, що сприяє підвищенню ефективності видалення олії та подрібнення алмазного порошку, заощаджує час на процес видалення олії та подрібнення, а також забезпечує ефективне видалення олії та грубих залишків.

(2) Сенсибілізація та активація: процес сенсибілізації та активації є найважливішим етапом у всьому процесі хімічного покриття, який безпосередньо пов'язаний з тим, чи можна проводити хімічне покриття. Сенсибілізація полягає в адсорбції легкоокислюваних речовин на поверхні алмазного порошку, які не мають автокаталітичної здатності. Активація полягає в адсорбції окислювальної гіпофосфорної кислоти та каталітично активних іонів металів (таких як металевий паладій) шляхом відновлення частинок нікелю, щоб пришвидшити швидкість осадження покриття на поверхні алмазного порошку.

Загалом, час сенсибілізації та активації занадто короткий, утворення точок паладію на поверхні алмазу менше, адсорбція покриття недостатня, шар покриття легко відшаровується або важко утворити повне покриття, а час обробки занадто довгий, що призведе до втрати точок паладію, тому найкращий час для сенсибілізації та активації становить 20~30 хвилин.

(3) Хімічне нікелювання: на процес хімічного нікелювання впливає не лише склад розчину покриття, але й температура розчину покриття та значення pH. Традиційне високотемпературне хімічне нікелювання зазвичай має температуру 80~85℃, вище 85℃ легко спричиняє розкладання розчину покриття, а при температурі нижче 85℃ швидкість реакції вища. Зі збільшенням значення pH швидкість осадження покриття зростає, але pH також призводить до утворення осаду солей нікелю, що гальмує швидкість хімічної реакції, тому в процесі хімічного нікелювання шляхом оптимізації складу та співвідношення розчину хімічного покриття, умов процесу хімічного покриття, контролюються швидкість осадження хімічного покриття, щільність покриття, корозійна стійкість покриття, метод щільності покриття, а також алмазний порошок покриття, щоб задовольнити потреби промислового розвитку.

Крім того, одне покриття може не досягти ідеальної товщини покриття, а також можуть бути бульбашки, отвори та інші дефекти, тому можна наносити кілька шарів, щоб покращити якість покриття та збільшити дисперсію покритого алмазного порошку.

2. електронікелювання

Через наявність фосфору в шарі покриття після алмазного хімічного нікелювання це призводить до поганої електропровідності, що впливає на процес завантаження піску алмазного інструменту (процес закріплення алмазних частинок на поверхні матриці), тому для нікелювання можна використовувати шар покриття без фосфору. Конкретна операція полягає в тому, що алмазний порошок поміщають у розчин покриття, що містить іони нікелю, алмазні частинки контактують з негативним електродом живлення катода, нікелевий металевий блок занурюють у розчин покриття та з'єднують з позитивним електродом живлення, стаючи анодом. Завдяки електролітичній дії вільні іони нікелю в розчині покриття відновлюються до атомів на поверхні алмазу, а атоми ростуть у покритті.

01 Склад розчину для покриття

Як і розчин для хімічного покриття, розчин для гальванічного покриття забезпечує необхідні іони металів для процесу гальванічного покриття та контролює процес осадження нікелю для отримання необхідного металевого покриття. Його основні компоненти включають основну сіль, анодний активний агент, буферний агент, добавки тощо.

(1) Основна сіль: переважно використовується сульфат нікелю, аміносульфонат нікелю тощо. Як правило, чим вища концентрація основної солі, тим швидше відбувається дифузія в розчині для покриття, тим вища ефективність струму та швидкість осадження металу, але зерна покриття стають грубими, а зі зменшенням концентрації основної солі гірша провідність покриття та його важко контролювати.

(2) Анодний активний агент: оскільки анод легко пасивується, він має низьку провідність, що впливає на рівномірність розподілу струму, тому необхідно додавати хлорид нікелю, хлорид натрію та інші агенти як анодний активатор для сприяння активації анода та покращення щільності струму пасивації анода.

(3) Буферний агент: подібно до розчину для хімічного покриття, буферний агент може підтримувати відносну стабільність розчину для покриття та pH катода, завдяки чому він може коливатися в допустимому діапазоні для процесу гальванічного покриття. Звичайними буферними агентами є борна кислота, оцтова кислота, бікарбонат натрію тощо.

(4) Інші добавки: відповідно до вимог до покриття, додайте потрібну кількість блискучого агента, вирівнюючого агента, змочувального агента та інших добавок для покращення якості покриття.

02 Алмазне гальванізоване нікелеве покриття

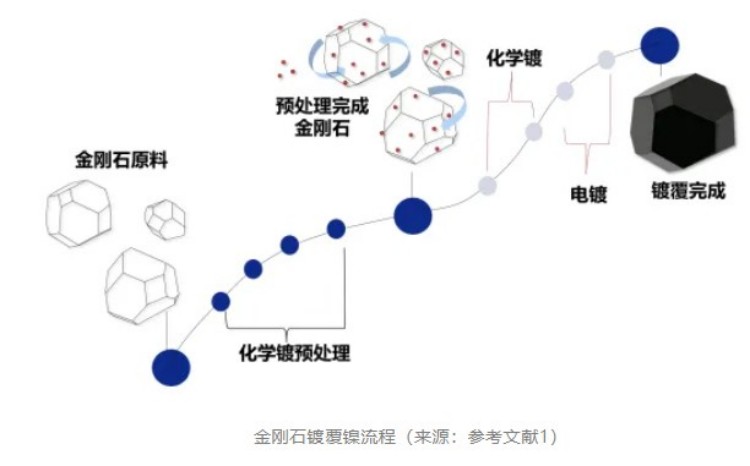

1. Попередня обробка перед покриттям: алмаз часто не є провідним і потребує покриття шаром металу за допомогою інших процесів покриття. Метод хімічного покриття часто використовується для попереднього покриття шаром металу та його потовщення, тому якість хімічного покриття певною мірою впливає на якість шару покриття. Загалом, вміст фосфору в покритті після хімічного покриття має великий вплив на якість покриття, і покриття з високим вмістом фосфору має відносно кращу корозійну стійкість у кислому середовищі, поверхня покриття має більше опуклостей, велику шорсткість поверхні та не має магнітних властивостей; покриття із середнім вмістом фосфору має як корозійну стійкість, так і зносостійкість; покриття з низьким вмістом фосфору має відносно кращу провідність.

Крім того, чим менший розмір частинок алмазного порошку, тим більша питома площа поверхні. Під час нанесення покриття, воно легко флотується в розчині для покриття, що призведе до витоків, покриття та явища пухкого шару покриття. Перед нанесенням покриття необхідно контролювати вміст фосфору та якість покриття, контролювати провідність та щільність алмазного порошку, щоб покращити його флотацію.

2, нікелювання: наразі для алмазного порошкового покриття часто використовується метод вальцьування, тобто під час розливу додається потрібна кількість гальванічного розчину, певна кількість штучного алмазного порошку до гальванічного розчину, і обертанням пляшки алмазний порошок у розливі котиться. При цьому позитивний електрод з'єднується з нікелевим блоком, а негативний електрод - зі штучним алмазним порошком. Під дією електричного поля іони нікелю, вільні в розчині для покриття, утворюють металевий нікель на поверхні штучного алмазного порошку. Однак цей метод має проблеми з низькою ефективністю покриття та нерівномірністю покриття, тому виник метод обертового електрода.

Метод обертового електрода полягає у обертанні катода під час алмазного порошкового покриття. Цей спосіб може збільшити площу контакту між електродом та алмазними частинками, підвищити рівномірну провідність між частинками, покращити нерівномірність покриття та підвищити ефективність виробництва алмазного нікелювання.

короткий виклад

Як основна сировина для алмазних інструментів, модифікація поверхні алмазного мікропорошку є важливим засобом для підвищення сили керування матрицею та збільшення терміну служби інструментів. Для покращення швидкості завантаження піску алмазними інструментами на поверхню алмазного мікропорошку зазвичай наносять шар нікелю та фосфору для досягнення певної провідності, а потім потовщують шар покриття нікелюванням для підвищення провідності. Однак слід зазначити, що сама поверхня алмазу не має каталітично активного центру, тому її необхідно попередньо обробити перед хімічним покриттям.

довідкова документація:

Лю Хань. Дослідження технології поверхневого покриття та якості штучного алмазного мікропорошку [D]. Технологічний інститут Чжун'юань.

Ян Бяо, Ян Цзюнь та Юань Гуаншен. Дослідження процесу попередньої обробки поверхні алмазного покриття [J]. Стандартизація простору.

Лі Цзінхуа. Дослідження модифікації поверхні та застосування штучного алмазного мікропорошку, що використовується для дротяних пил [D]. Технологічний інститут Чжун'юань.

Фан Лілі, Чжен Лянь, Ву Яньфей та ін. Процес хімічного нікелювання штучної алмазної поверхні [J]. Журнал IOL.

Ця стаття передрукована в мережі надтвердих матеріалів

Час публікації: 13 березня 2025 р.